离型纸作为一种广泛应用于标签、胶带、复合材料及医疗敷料等领域的功能性基材,其核心性能指标之一是“剥离力"——即在特定条件下从被粘物(如压敏胶)上剥离所需的力值。剥离力的大小直接影响后续加工效率、产品贴合精度及终端使用体验。因此,对离型纸的剥离性能进行科学、精准的检测至关重要。电子剥离试验机凭借其高精度、自动化和数据可追溯性,已成为离型纸剥离性能测试的主流设备。本文将系统介绍其检测原理、标准方法及操作要点。

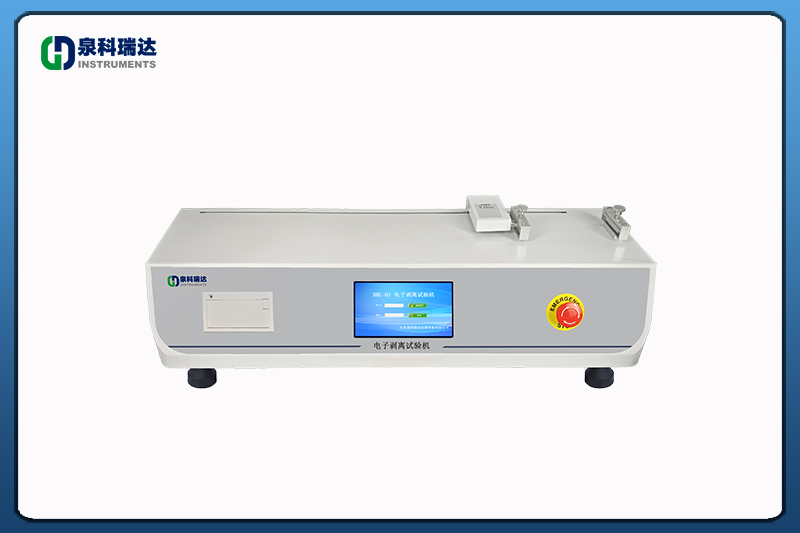

电子剥离试验机是一种基于伺服电机驱动、高精度力传感器和智能控制系统的力学性能测试设备。其基本工作流程如下:

夹持试样:将离型纸与标准压敏胶带(或实际应用中的胶层)按规范贴合后,分别固定于上下夹具中;

设定参数:根据测试标准(如角度、速度、温度等)设置剥离条件;

自动剥离:设备以恒定速率沿设定角度(通常为90°或180°)匀速剥离试样;

实时采集:内置力传感器同步记录剥离过程中的力值变化,并通过软件生成力-位移曲线;

数据分析:系统自动计算平均剥离力、峰值力、波动范围等关键参数,支持导出与报告生成。

1.试样制备

选用标准压敏胶带(如FINAT推荐的F-1胶带)或客户指定胶种;

在标准环境(23±2℃,50±5% RH)下,将胶带以2 kg橡胶辊往返滚压2次,确保贴合均匀;

静置20分钟(或按标准要求时间)使胶粘体系稳定。

2.测试条件设定

剥离角度:常用90°(适用于刚性基材)或180°(适用于柔性基材);

剥离速度:通常为300 mm/min(GB/T)或12 in/min(ASTM);

夹具间距与试样宽度:一般为25 mm宽条状试样。

3.执行测试与数据处理

启动设备,记录完整剥离过程;

舍弃初始和末端不稳定段,取中间稳定段计算平均剥离力(单位:N/25mm 或 g/in);

每组至少测试5个平行样,取平均值作为最终结果。

相较于传统手动或机械式剥离装置,电子剥离试验机具有显著优势:

高精度与重复性:采用0.5级或更高精度的力传感器,误差<±0.5%;

全过程数字化:实时曲线可视化,便于分析剥离行为(如是否出现“跳脱"或“粘连");

多模式兼容:支持90°、180°等多种测试模式;

符合质量管理体系要求:数据自动存储、权限管理、审计追踪,满足ISO 9001/GMP等认证需求。

试样贴合一致性是影响结果的关键,需严格控制滚压力度与次数;

离型纸表面洁净度会影响剥离力,测试前应避免手触或污染;

胶带批次差异可能导致数据波动,建议使用同一批次标准胶带;

对于超低剥离力(<5 g/in)或高剥离力(>500 g/in)样品,需选择合适量程的传感器;

定期校准设备(包括力值、速度、角度)以确保测试准确性。

电子剥离试验机作为离型纸剥离性能检测的核心工具,不仅提升了测试的科学性与效率,更为产品研发、工艺优化和质量控制提供了可靠数据支撑。